વાયર કટ ઇલેક્ટ્રિકલ ડિસ્ચાર્જ મશીનિંગ (WEDM)

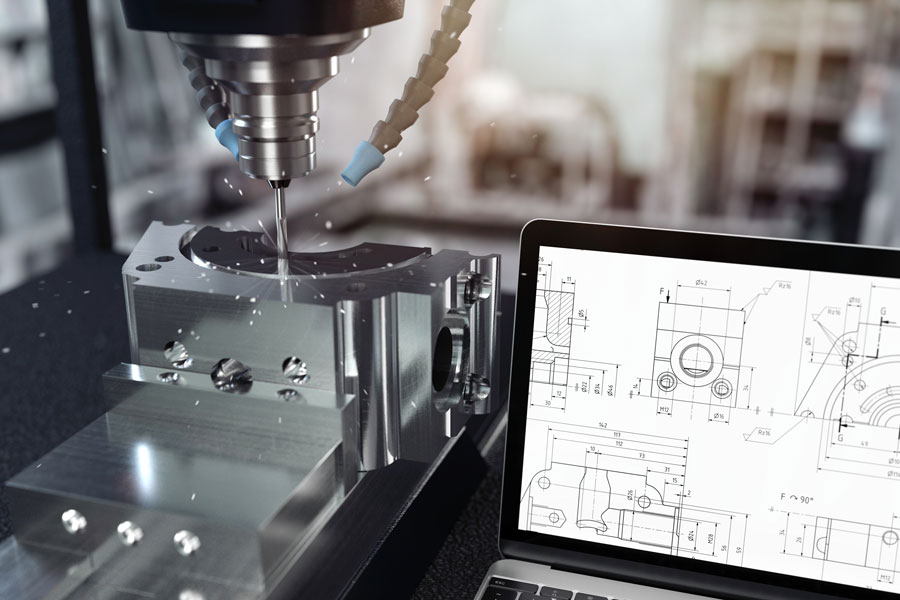

કાર્યનો સિદ્ધાંત નીચેની આકૃતિમાં બતાવવામાં આવ્યો છે. વાયર ટ્રાન્સપોર્ટ સિલિન્ડર 4 પર ઇલેક્ટ્રોડ વાયર 1 ઘા વાયર ટ્રાન્સપોર્ટ સિલિન્ડરની પરિભ્રમણ દિશા સાથે ચોક્કસ ઝડપે ફરે છે, અને વર્કપીસ 3 પર ઇન્સ્ટોલ કરેલું છે.મશીન ટૂલવર્કબેન્ચ વર્કબેન્ચ દ્વારા પૂર્વનિર્ધારિત નિયંત્રણ માર્ગ અનુસાર ઇલેક્ટ્રોડ વાયરને સંબંધિત ખસે છે. પલ્સ પાવર સપ્લાયનો એક ધ્રુવ વર્કપીસ સાથે જોડાયેલ છે, અને બીજો ધ્રુવ ઇલેક્ટ્રોડ વાયર સાથે જોડાયેલ છે.

વર્કપીસ અને ઇલેક્ટ્રોડ વાયર વચ્ચે હંમેશા ચોક્કસ ડિસ્ચાર્જ ગેપ હોય છે, અને કામ કરતા પ્રવાહીને છાંટવામાં આવે છે. ઇલેક્ટ્રોડ્સ વચ્ચેનો સ્પાર્ક ડિસ્ચાર્જ ચોક્કસ અંતરને કાટ કરે છે, અને સતત પલ્સ ડિસ્ચાર્જ જરૂરી આકાર અને કદના વર્કપીસને કાપી નાખે છે.

લો-સ્પીડ વાયર કટીંગ મશીનનો ઈલેક્ટ્રોડ વાયર ટૂલ ઈલેક્ટ્રોડ તરીકે કોપર વાયરનો ઉપયોગ કરે છે, સામાન્ય રીતે વન-વે મૂવમેન્ટ માટે 0.2m/s કરતા ઓછી ઝડપે. 60~300V નો પલ્સ વોલ્ટેજ કોપર વાયર અને કોપર, સ્ટીલ અથવા સુપરહાર્ડ એલોય જેવી પ્રોસેસ્ડ સામગ્રી વચ્ચે લાગુ કરવામાં આવે છે, અને ગેપ 5~50um વચ્ચે જાળવવામાં આવે છે. આ ગેપ ડીયોનાઇઝ્ડ પાણી (નિસ્યંદિત પાણીની નજીક) અને અન્ય ઇન્સ્યુલેટીંગ માધ્યમોથી ભરેલો છે.

ઇલેક્ટ્રોડ અને વચ્ચે સ્પાર્ક ડિસ્ચાર્જ બનાવોપ્રક્રિયા કરેલ સામગ્રી, અને એકબીજાનો ઉપયોગ કરવામાં આવે છે, કાટ, અસંખ્ય નાના ખાડાઓના વિદ્યુત કાટની વર્કપીસ સપાટી પર, એનસી કંટ્રોલ મોનિટરિંગ અને કંટ્રોલ, સર્વો મિકેનિઝમ એક્ઝેક્યુશન દ્વારા, જેથી ડિસ્ચાર્જની ઘટના એકસરખી હોય, જેથી પ્રક્રિયા સામગ્રીની પ્રક્રિયા કરવામાં આવે. જેથી તે ઉત્પાદનના જરૂરી કદ અને આકારની ચોકસાઈ બની જાય. હાલમાં, ચોકસાઇ 0.001mm સુધી પહોંચી શકે છે, અને સપાટીની ગુણવત્તા ગ્રાઇન્ડીંગ સ્તરની નજીક છે.

ઇલેક્ટ્રોડ વાયર ડિસ્ચાર્જહવે ઉપયોગ થતો નથી, અને બિન-પ્રતિરોધક વિરોધી ઇલેક્ટ્રોલિટીક પાવર સપ્લાયનો ઉપયોગ, સામાન્ય રીતે ઓટોમેટિક વાયર થ્રેડીંગ અને સતત તણાવ ઉપકરણ સાથે. કાર્ય સ્થિર, એકસમાન, નાનું જિટર, ઉચ્ચ મશીનિંગ ચોકસાઇ, સારી સપાટીની ગુણવત્તા, પરંતુ વર્કપીસની મોટી જાડાઈ પર પ્રક્રિયા કરવા માટે યોગ્ય નથી. મશીન ટૂલની ચોકસાઇ માળખું, ઉચ્ચ તકનીકી સામગ્રીને કારણે, મશીન ટૂલની કિંમત ઊંચી છે, તેથી ઉપયોગની કિંમત વધારે છે.