ટાઇટેનિયમ અને ટાઇટેનિયમ એલોય ફોર્જિંગ્સ

ટાઇટેનિયમ અને ટાઇટેનિયમ એલોયમાં ઓછી ઘનતા, ઉચ્ચ ચોક્કસ શક્તિ અને સારી કાટ પ્રતિકારના ફાયદા છે અને તેનો ઉપયોગ વિવિધ ક્ષેત્રોમાં વ્યાપકપણે થાય છે.

ટાઇટેનિયમ ફોર્જિંગ એ એક રચના પદ્ધતિ છે જે પ્લાસ્ટિકની વિકૃતિ પેદા કરવા, કદ, આકાર બદલવા અને પ્રભાવ સુધારવા માટે ટાઇટેનિયમ મેટલ બ્લેન્ક (પ્લેટ સિવાય) પર બાહ્ય બળ લાગુ કરે છે. તેનો ઉપયોગ યાંત્રિક ભાગો, વર્કપીસ, ટૂલ્સ અથવા બ્લેન્ક્સ બનાવવા માટે થાય છે. વધુમાં, સ્લાઇડરની મૂવમેન્ટ પેટર્ન અને સ્લાઇડરની ઊભી અને આડી હિલચાલની પેટર્ન (પાતળા ભાગોના ફોર્જિંગ, લ્યુબ્રિકેશન અને કૂલીંગ અને હાઇ-સ્પીડ પ્રોડક્શન પાર્ટ્સના ફોર્જિંગ માટે) અનુસાર હલનચલનની અન્ય દિશાઓ વધારી શકાય છે. વળતર ઉપકરણનો ઉપયોગ કરીને.

ઉપરોક્ત પદ્ધતિઓ અલગ છે, અને જરૂરી ફોર્જિંગ બળ, પ્રક્રિયા, સામગ્રીનો ઉપયોગ દર, આઉટપુટ, પરિમાણીય સહિષ્ણુતા અને લ્યુબ્રિકેશન અને ઠંડકની પદ્ધતિઓ પણ અલગ છે. આ પરિબળો પણ એવા પરિબળો છે જે ઓટોમેશનના સ્તરને અસર કરે છે.

ફોર્જિંગ એ ટૂલની અસર અથવા દબાણ હેઠળ ખાલી જગ્યાના ચોક્કસ આકાર અને માળખાકીય ગુણધર્મો સાથે પ્લાસ્ટિક બનાવવાની પ્રક્રિયા મેળવવા માટે મેટલની પ્લાસ્ટિસિટીનો ઉપયોગ કરવાની પ્રક્રિયા છે. ફોર્જિંગ ઉત્પાદનની શ્રેષ્ઠતા એ છે કે તે માત્ર યાંત્રિક ભાગોનો આકાર જ મેળવી શકતો નથી, પણ સામગ્રીની આંતરિક રચનાને સુધારી શકે છે અને યાંત્રિક ભાગોના યાંત્રિક ગુણધર્મોને સુધારી શકે છે.

1. મફત ફોર્જિંગ

ફ્રી ફોર્જિંગ સામાન્ય રીતે બે ફ્લેટ ડાઈઝ અથવા કેવિટી વગરના મોલ્ડ વચ્ચે કરવામાં આવે છે. ફ્રી ફોર્જિંગમાં ઉપયોગમાં લેવાતા સાધનો આકારમાં સરળ, લવચીક, ઉત્પાદન ચક્રમાં ટૂંકા અને ઓછા ખર્ચે છે. જો કે, શ્રમની તીવ્રતા વધારે છે, ઓપરેશન મુશ્કેલ છે, ઉત્પાદકતા ઓછી છે, ફોર્જિંગની ગુણવત્તા ઊંચી નથી અને મશીનિંગ ભથ્થું મોટું છે. તેથી, તે ફક્ત ત્યારે જ ઉપયોગ માટે યોગ્ય છે જ્યારે ભાગોના પ્રદર્શન પર કોઈ વિશેષ આવશ્યકતાઓ ન હોય અને ટુકડાઓની સંખ્યા ઓછી હોય.

2. ઓપન ડાઇ ફોર્જિંગ (બર્સ સાથે ડાઇ ફોર્જિંગ)

પોલાણ કોતરેલા બે મોડ્યુલો વચ્ચે ખાલી જગ્યા વિકૃત છે, ફોર્જિંગ પોલાણની અંદર સીમિત છે, અને વધારાની ધાતુ બે ડાઈઝ વચ્ચેની સાંકડી ગેપમાંથી બહાર નીકળી જાય છે, ફોર્જિંગની આસપાસ બરર્સ બનાવે છે. ઘાટ અને આસપાસના બર્સના પ્રતિકાર હેઠળ, ધાતુને ઘાટની પોલાણના આકારમાં દબાવવાની ફરજ પાડવામાં આવે છે.

3. બંધ ડાઇ ફોર્જિંગ (બર્સ વિના ડાઇ ફોર્જિંગ)

બંધ ડાઇ ફોર્જિંગ પ્રક્રિયા દરમિયાન, ડાઇ ચળવળની દિશામાં લંબરૂપ કોઈ ટ્રાંસવર્સ બર્ર્સ રચાતા નથી. બંધ ફોર્જિંગ ડાઇની પોલાણમાં બે કાર્યો છે: એક ખાલી જગ્યા બનાવવા માટે છે, અને બીજું માર્ગદર્શિકા માટે છે.

4. એક્સટ્રઝન ડાઇ ફોર્જિંગ

ડાઇ ફોર્જિંગ માટે એક્સટ્રુઝન પદ્ધતિનો ઉપયોગ કરીને, ફોર્જિંગના બે પ્રકાર છે, ફોરવર્ડ એક્સટ્રઝન અને રિવર્સ એક્સટ્રઝન. એક્સટ્રુઝન ડાઇ ફોર્જિંગ વિવિધ હોલો અને નક્કર ભાગોનું ઉત્પાદન કરી શકે છે, અને ઉચ્ચ ભૌમિતિક ચોકસાઇ અને ગીચ આંતરિક માળખું સાથે ફોર્જિંગ મેળવી શકે છે.

5. મલ્ટી-ડાયરેક્શનલ ડાઇ ફોર્જિંગ

તે મલ્ટી-ડાયરેક્શનલ ડાઇ ફોર્જિંગ મશીન પર હાથ ધરવામાં આવે છે. વર્ટિકલ પંચિંગ અને પ્લગ ઈન્જેક્શન ઉપરાંત, મલ્ટિ-ડાયરેક્શનલ ડાઈ ફોર્જિંગ મશીનમાં બે હોરિઝોન્ટલ પ્લેન્જર્સ પણ છે. તેના ઇજેક્ટરનો ઉપયોગ પંચિંગ માટે પણ કરી શકાય છે. ઇજેક્ટરનું દબાણ સામાન્ય હાઇડ્રોલિક પ્રેસ કરતા વધારે છે. મોટું હોવું. મલ્ટિ-ડાયરેક્શનલ ડાઇ ફોર્જિંગમાં, સ્લાઇડર વર્ટિકલ અને આડી દિશામાંથી વર્કપીસ પર વૈકલ્પિક રીતે અને સંયુક્ત રીતે કાર્ય કરે છે, અને એક અથવા વધુ છિદ્રિત પંચનો ઉપયોગ પોલાણના કેન્દ્રમાંથી મેટલને બહારની તરફ કરવા માટે કરવામાં આવે છે. પોલાણ

6. વિભાજિત ફોર્જિંગ

હાલના હાઇડ્રોલિક દબાણ પર મોટા ઇન્ટિગ્રલ ફોર્જિંગ બનાવવા માટે, સેગમેન્ટલ ડાઇ ફોર્જિંગ પદ્ધતિઓ જેમ કે સેગમેન્ટ ડાઇ ફોર્જિંગ અને શિમ પ્લેટ ડાઇ ફોર્જિંગનો ઉપયોગ કરી શકાય છે. આંશિક ડાઇ ફોર્જિંગ પદ્ધતિની વિશેષતા એ છે કે ફોર્જિંગ ટુકડાને ટુકડા કરીને પ્રક્રિયા કરવી, એક સમયે એક ભાગ પર પ્રક્રિયા કરવી, જેથી જરૂરી સાધનોનું ટનેજ ખૂબ નાનું હોઈ શકે. સામાન્ય રીતે કહીએ તો, આ પદ્ધતિનો ઉપયોગ મધ્યમ કદના હાઇડ્રોલિક પ્રેસ પર વધારાના-મોટા ફોર્જિંગની પ્રક્રિયા કરવા માટે થઈ શકે છે.

7. આઇસોથર્મલ ડાઇ ફોર્જિંગ

ફોર્જિંગ પહેલાં, ઘાટને ખાલી જગ્યાના ફોર્જિંગ તાપમાને ગરમ કરવામાં આવે છે, અને ફોર્જિંગ પ્રક્રિયા દરમિયાન ઘાટ અને ખાલી જગ્યાનું તાપમાન એકસરખું રહે છે, જેથી નાના વિરૂપતા બળની ક્રિયા હેઠળ મોટી માત્રામાં વિકૃતિ મેળવી શકાય. . આઇસોથર્મલ ડાઇ ફોર્જિંગ અને આઇસોથર્મલ સુપરપ્લાસ્ટિક ડાઇ ફોર્જિંગ ખૂબ જ સમાન છે, તફાવત એ છે કે ડાઇ ફોર્જિંગ પહેલાં, બ્લેન્કને સુપરપ્લાસ્ટિકાઇઝ કરવાની જરૂર છે [i] જેથી તેમાં સમકક્ષ અનાજ હોય [ii].

ટાઇટેનિયમ એલોય ફોર્જિંગ પ્રક્રિયાનો વ્યાપકપણે ઉડ્ડયન અને એરોસ્પેસ ઉત્પાદનમાં ઉપયોગ થાય છે.આઇસોથર્મલ ડાઇ ફોર્જિંગ પ્રક્રિયાએન્જિનના ભાગો અને એરક્રાફ્ટના માળખાકીય ભાગોના ઉત્પાદનમાં ઉપયોગમાં લેવાય છે), અને તે ઓટોમોબાઇલ, ઇલેક્ટ્રિક પાવર અને જહાજો જેવા ઔદ્યોગિક ક્ષેત્રોમાં વધુને વધુ લોકપ્રિય બની રહ્યું છે.

હાલમાં, ટાઇટેનિયમ સામગ્રીના ઉપયોગની કિંમત પ્રમાણમાં ઊંચી છે, અને ઘણા નાગરિક ક્ષેત્રોએ ટાઇટેનિયમ એલોયના વશીકરણને સંપૂર્ણપણે સમજી શક્યું નથી. વિજ્ઞાનની સતત પ્રગતિ સાથે, ટાઇટેનિયમ અને ટાઇટેનિયમ એલોય પ્રોડક્ટ ટેક્નોલોજીની તૈયારી સરળ બનશે અને પ્રોસેસિંગ ખર્ચ ઓછો અને ઓછો થશે, અને ટાઇટેનિયમ અને ટાઇટેનિયમ એલોય ઉત્પાદનોનું આકર્ષણ ક્ષેત્રોની વિશાળ શ્રેણીમાં પ્રકાશિત થશે.

યુસીડાઇ ફોર્જિંગ માટે એનજી એક્સટ્રુઝન પદ્ધતિ, ફોર્જિંગના બે પ્રકાર છે, ફોરવર્ડ એક્સટ્રઝન અને રિવર્સ એક્સટ્રઝન. એક્સટ્રુઝન ડાઇ ફોર્જિંગ વિવિધ હોલો અને નક્કર ભાગોનું ઉત્પાદન કરી શકે છે, અને ઉચ્ચ ભૌમિતિક ચોકસાઇ અને ગીચ આંતરિક માળખું સાથે ફોર્જિંગ મેળવી શકે છે.

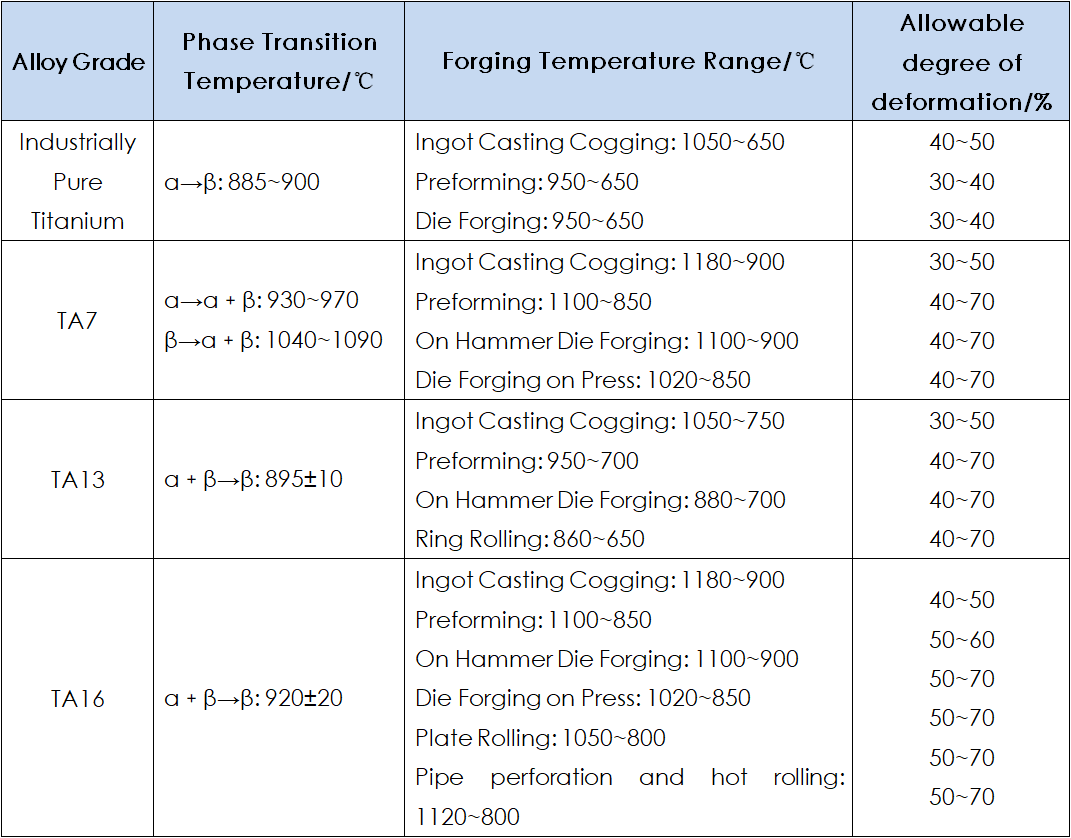

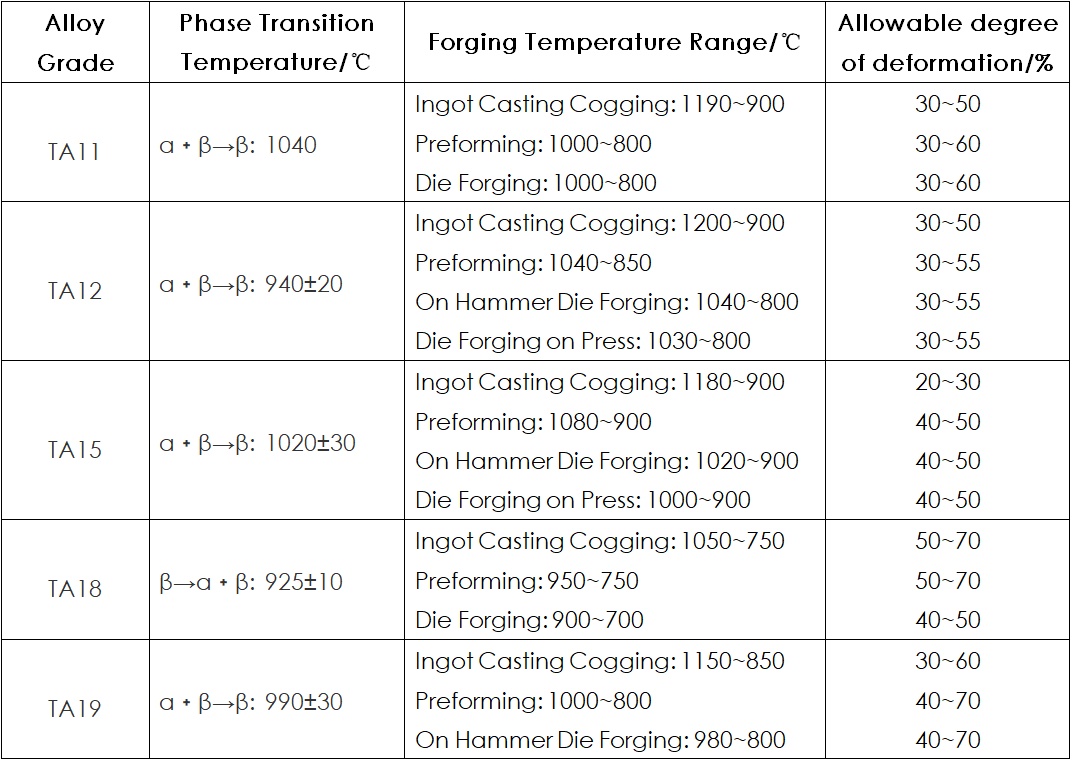

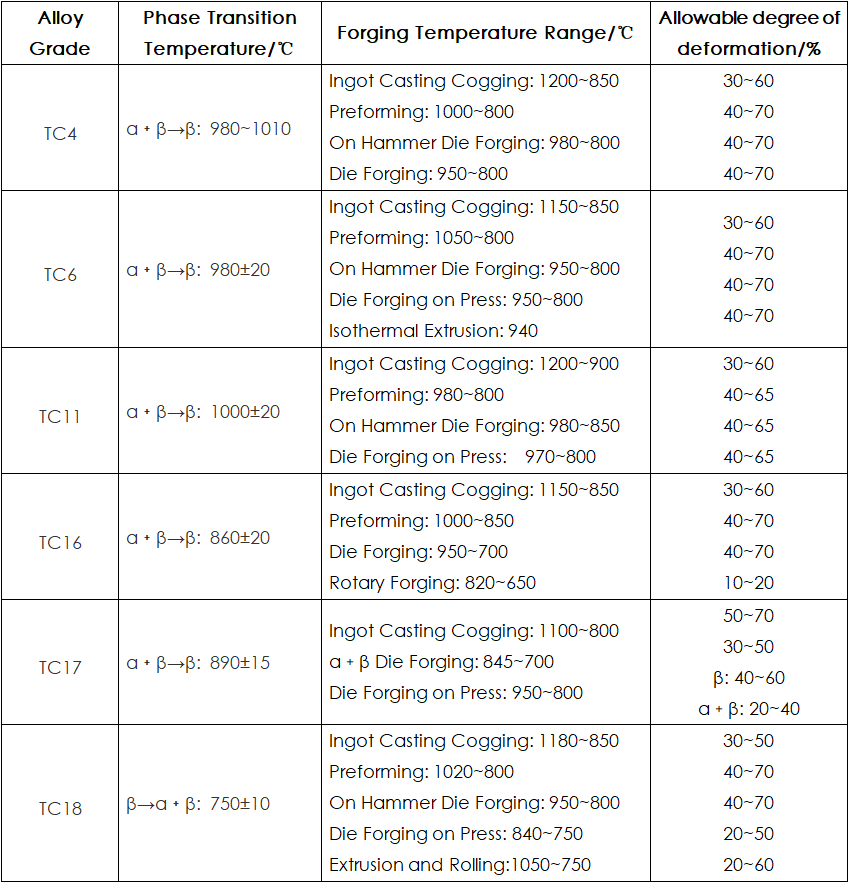

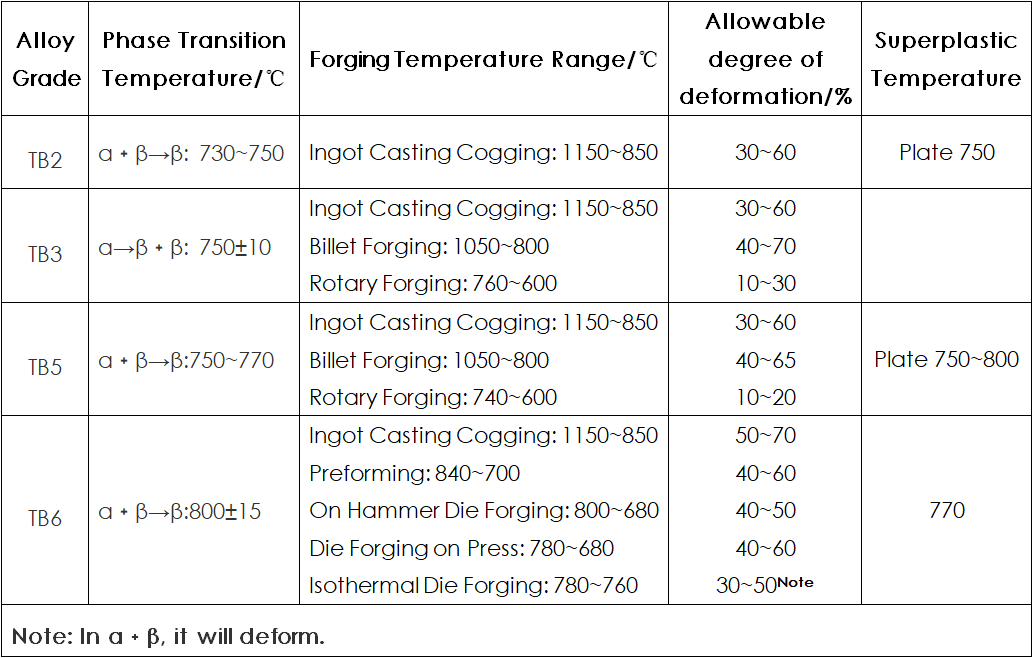

સૈદ્ધાંતિક સંશોધન અને ફેક્ટરી ઉત્પાદનના અનુભવ મુજબ, α-type, near-α-type, α﹢β-type અને near-β-ટાઈપ ટાઈટેનિયમ એલોયની ફોર્જિંગ પ્રક્રિયા કામગીરી ડેટા અનુક્રમે કોષ્ટક 1 થી કોષ્ટક 4 માં સારાંશ આપેલ છે.

કોષ્ટક 1 થી કોષ્ટક 4 માંના ડેટામાંથી, તે જોઈ શકાય છે કે મોટાભાગના ટાઇટેનિયમ એલોય ઇંગોટ્સનું બિલેટિંગ તાપમાન 1150 °C થી 1200 °C ની રેન્જમાં છે, અને કેટલાક ટાઇટેનિયમ એલોય ઇંગોટ્સનું પ્રારંભિક ફોર્જિંગ તાપમાન રેન્જમાં છે. 1050°C થી 1100°C; આ બે તાપમાન ઝોન બંને β તબક્કા ઝોનમાં સ્થિત છે, અને પહેલાના ઘણા કારણોસર તબક્કાના સંક્રમણ તાપમાન કરતા વધારે છે.

પ્રથમ, એલોય β તબક્કા ઝોનમાં ઉચ્ચ આકાર અને નીચા વિરૂપતા પ્રતિકાર ધરાવે છે. લાંબા સમય સુધી ફોર્જિંગ સમય માટે પ્રયત્ન કરવા માટે, તે ઉત્પાદકતા સુધારવા માટે ફાયદાકારક છે; બીજું, ઇનગોટ બ્લૂમિંગ માટે બિલેટ મુખ્યત્વે ફોર્જિંગ માટે ખાલી તરીકે પૂરા પાડવામાં આવે છે. મોટી માત્રામાં વિકૃતિ સાથે ફોર્જિંગ કર્યા પછી, ફોર્જિંગની કામગીરીને અસર કર્યા વિના માળખું સુધારી શકાય છે. તેથી, ઉચ્ચ ઉત્પાદકતા સાથે પ્રક્રિયા પસંદ કરવામાં આવે છે.

કોષ્ટક 1 થી કોષ્ટક 4 માંના ડેટામાંથી, તે જોઈ શકાય છે કે પ્રેસ પર ડાઇ ફોર્જિંગનું પ્રારંભિક ફોર્જિંગ તાપમાન માત્ર ઇનગોટ બિલેટના પ્રારંભિક ફોર્જિંગ તાપમાન કરતાં ઘણું ઓછું નથી, પરંતુ α/β તબક્કાના સંક્રમણ તાપમાન કરતાં પણ ઓછું છે. 30℃~50℃ દ્વારા. મોટાભાગના ટાઇટેનિયમ એલોયનું ડાઇ ફોર્જિંગ તાપમાન 930℃~970℃ની રેન્જમાં હોય છે, જે ફોર્જિંગના જરૂરી માઇક્રોસ્ટ્રક્ચર અને ગુણધર્મો મેળવવા માટે α﹢β તબક્કાના પ્રદેશમાં વિરૂપતાને સુનિશ્ચિત કરે છે. ફોર્જિંગ હેમર ડાઇ ફોર્જિંગ માટે બહુવિધ બ્લોઝની જરૂર પડે છે અને ઓપરેશનનો સમય લાંબો છે, તેના તૈયાર ફોર્જિંગનું ડાઇ ફોર્જિંગ હીટિંગ તાપમાન પ્રેસ ફોર્જિંગ કરતા 10℃~20℃ દ્વારા યોગ્ય રીતે વધારી શકાય છે. જો કે, ટાઇટેનિયમ એલોય ફિનિશ્ડ ફોર્જિંગની રચના અને યાંત્રિક ગુણધર્મોને સુનિશ્ચિત કરવા માટે, તેથી, ફોર્જિંગ પ્રક્રિયાના અંતિમ ફોર્જિંગ તાપમાનને α﹢β બે-તબક્કાના પ્રદેશમાં નિયંત્રિત કરવું જોઈએ.

તે કોષ્ટક 1 થી કોષ્ટક 4 માંના ડેટા પરથી પણ જોઈ શકાય છે કે મોટાભાગના ટાઇટેનિયમ એલોય પ્રીફોર્મ્સનું પ્રારંભિક ફોર્જિંગ તાપમાન તબક્કાના સંક્રમણ તાપમાન કરતા થોડું વધારે છે અથવા તેની નજીક છે. સંક્રમણ પ્રક્રિયાનું પ્રારંભિક α/β ફોર્જિંગ તાપમાન જેમ કે પ્રીફોર્મિંગ એ ઇનગોટ બ્લૂમિંગ તાપમાન કરતા ઓછું હોય છે અને ડાઇ ફોર્જિંગના પ્રારંભિક ફોર્જિંગ તાપમાન કરતા વધારે હોય છે. આ તાપમાન ઝોનમાં વિકૃતિ માત્ર ઉત્પાદકતાની કાળજી લેતી નથી, પણ ફોર્જિંગ માટે સારી રચના પણ તૈયાર કરે છે.

કોષ્ટક 1 α-પ્રકાર ટાઇટેનિયમની ફોર્જિંગ પ્રક્રિયા કામગીરી ડેટા

કોષ્ટક 2 નજીકના α-પ્રકાર ટાઇટેનિયમ એલોયની ફોર્જિંગ પ્રક્રિયા કામગીરી ડેટા

કોષ્ટક 3 α ના ફોર્જિંગ પ્રક્રિયા પ્રદર્શન ડેટા﹢β ટાઇટેનિયમ એલોય

કોષ્ટક 4 નજીકના β-પ્રકારના ટાઇટેનિયમ એલોયનો ફોર્જિંગ પ્રક્રિયા કામગીરી ડેટા

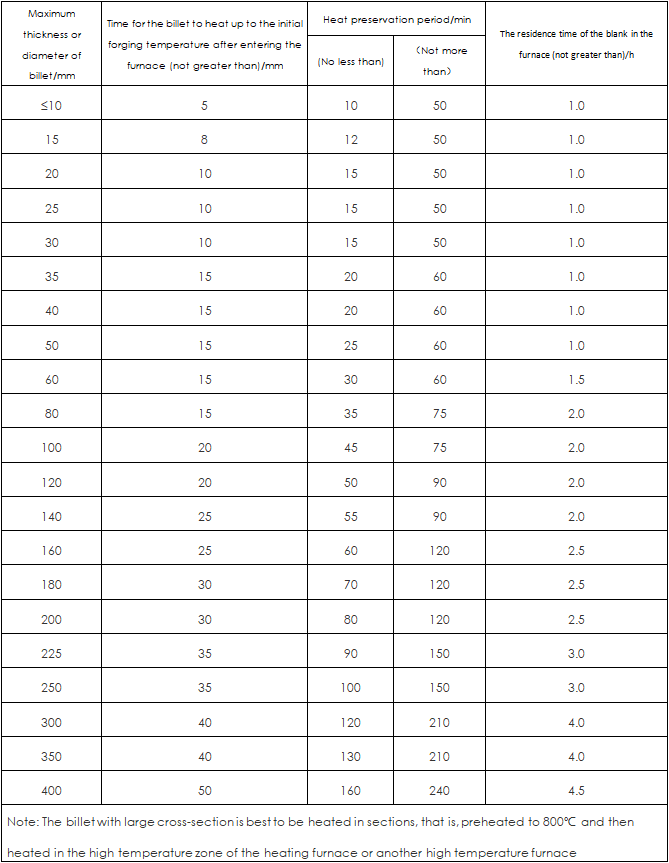

કોષ્ટક 5 ટાઇટેનિયમ એલોય બ્લેન્ક્સને ગરમ કરવા અને પકડી રાખવાનો સમય

BMT એ પ્રીમિયમ ટાઇટેનિયમ ફોર્જિંગ અને ટાઇટેનિયમ એલોય ફોર્જિંગના ઉત્પાદનમાં વિશેષતા ધરાવે છે જેમાં ઉત્તમ યાંત્રિક ક્ષમતા, દ્રઢતા, કાટ પ્રતિકાર, ઓછી ઘનતા અને ઉચ્ચ તીવ્રતા છે. BMT ટાઇટેનિયમ ઉત્પાદનોના પ્રમાણભૂત ઉત્પાદન અને શોધ પ્રક્રિયાએ ટાઇટેનિયમ ફોર્જિંગ ઉત્પાદનની તકનીકી જટિલતા અને મશીનિંગ મુશ્કેલી બંનેને દૂર કરી છે.

ઉચ્ચ ગુણવત્તાની ચોકસાઇવાળા ટાઇટેનિયમ ફોર્જિંગ ઉત્પાદન વ્યાવસાયિક પ્રક્રિયા ડિઝાઇન અને ધીમે ધીમે પ્રગતિશીલ પદ્ધતિ પર આધારિત છે. BMT ટાઇટેનિયમ ફોર્જિંગ એરક્રાફ્ટ માટે નાના હાડપિંજર સપોર્ટિંગ સ્ટ્રક્ચરથી મોટા કદના ટાઇટેનિયમ ફોર્જિંગ સુધીની શ્રેણીમાં લાગુ કરી શકાય છે.

BMT ટાઇટેનિયમ ફોર્જિંગનો ઉપયોગ એરોસ્પેસ, ઑફશોર એન્જિનિયરિંગ, તેલ અને ગેસ, રમતગમત, ખોરાક, ઓટોમોબાઈલ વગેરે જેવા ઘણા ઉદ્યોગોમાં વ્યાપકપણે થાય છે. અમારી વાર્ષિક ઉત્પાદન ક્ષમતા 10,000 ટન સુધીની છે.

કદ શ્રેણી:

ઉપલબ્ધ સામગ્રી રાસાયણિક રચના

ઉપલબ્ધ સામગ્રી રાસાયણિક રચના

નિરીક્ષણ પરીક્ષણ:

- રાસાયણિક રચના વિશ્લેષણ

- મિકેનિકલ પ્રોપર્ટી ટેસ્ટ

- તાણ પરીક્ષણ

- ફ્લેરિંગ ટેસ્ટ

- ફ્લેટિંગ ટેસ્ટ

- બેન્ડિંગ ટેસ્ટ

- હાઇડ્રો-સ્ટેટિક ટેસ્ટ

- ન્યુમેટિક ટેસ્ટ (પાણી હેઠળ હવાના દબાણનું પરીક્ષણ)

- એનડીટી ટેસ્ટ

- એડી-વર્તમાન ટેસ્ટ

- અલ્ટ્રાસોનિક ટેસ્ટ

- એલડીપી ટેસ્ટ

- ફેરોક્સિલ ટેસ્ટ

ઉત્પાદકતા (ઓર્ડરની મહત્તમ અને ન્યૂનતમ રકમ):ઓર્ડર મુજબ અમર્યાદિત.

લીડ સમય:સામાન્ય લીડ સમય 30 દિવસ છે. જો કે, તે ઓર્ડરની રકમ પર આધાર રાખે છે.

પરિવહન:પરિવહનનો સામાન્ય માર્ગ સમુદ્ર દ્વારા, હવાઈ માર્ગ દ્વારા, એક્સપ્રેસ દ્વારા, ટ્રેન દ્વારા છે, જે ગ્રાહકો દ્વારા પસંદ કરવામાં આવશે.

પેકિંગ:

- પાઈપનો છેડો પ્લાસ્ટિક અથવા કાર્ડબોર્ડ કેપ્સથી સુરક્ષિત છે.

- છેડા અને ચહેરાને સુરક્ષિત રાખવા માટે તમામ ફીટીંગ્સ પેક કરવા.

- અન્ય તમામ સામાન ફોમ પેડ અને સંબંધિત પ્લાસ્ટિક પેકિંગ અને પ્લાયવુડ કેસ દ્વારા પેક કરવામાં આવશે.

- પેકિંગ માટે વપરાતું કોઈપણ લાકડું હેન્ડલિંગ સાધનોના સંપર્ક દ્વારા દૂષણને રોકવા માટે યોગ્ય હોવું જોઈએ.